| 环保审批 | |||||||||

|

|||||||||

| 废气处理 | |||||||||

|

|||||||||

| 粉尘处理 | |||||||||

|

|||||||||

| 酸碱废气净化工程 | |||||||||

|

|||||||||

| 噪声治理工程 | |||||||||

|

|||||||||

| 废水处理工程 | |||||||||

|

|||||||||

| 废气处理设备 | |||||||||

|

|||||||||

| 除尘器设备 | |||||||||

|

陶瓷行业作为污染防治重点行业之一,在陶瓷工业园区做好陶瓷企业废气治理,将对区域环境空气质量改善有重要意义。文章选取某个建筑陶瓷企业进行废气现状分析,提出优化改进建议。

环境空气质量对人民的生活影响越来越大,细颗粒物(PM2.5)成为了近年来媒体和民众评价空气质量最多的指标。为了做好大气污染防治国家出台了《大气污染防治行动计划》f国发[2013137号,广东省出台了《广东省大气污染防治目标责任书》及《广东省人民政府关于印发广东省大气污染防治行动方案(2014,--2017)的通知》(粤府[201416号)等一系列的政策指导性文件。广东省大气污染防治2016年度实施方案提出了广州、佛山、肇庆和顺德细颗粒物(PM2.5)年均浓度比2015年下降2%的环境空气质量改善目标,同时,提出了加大固定源整治,减少多污染物排放作为年度重点工作任务之一,要求深化重点行业脱硫、脱硝、除尘治理。陶瓷行业作为重点行业之一,在陶瓷工业园区做好陶瓷企业废气治理,将对区域环境空气质量改善有重要意义。肇庆市作为年度环境空气质量改善目标区域之一,本文结合《肇庆市建筑陶瓷企业环境保护管理规范(试行)》(肇环字[2014]13号)等文件,选取肇庆市某个处于平均水平的建筑企业进行现状分析,提出优化改进建议,为周边同类企业环境保护管理规范整改提供参考。

1陶瓷企业主要废气处理设施运行情况分析

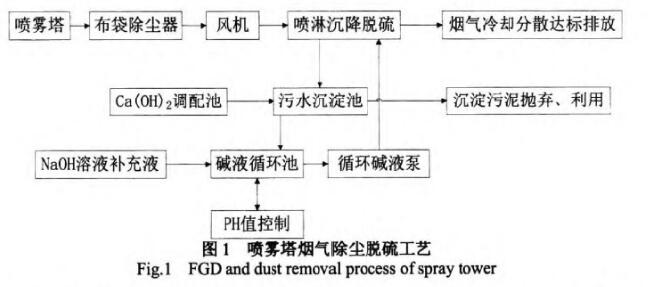

1.1喷雾塔废气处理情况分析

喷雾塔烟气通过布袋除尘器后,再汇入烟道式水喷淋室进行碱液喷淋,以达除尘脱硫的目的。

布袋除尘:气箱脉冲袋除尘器由4个箱体组成,并在每箱侧边出口管道上有一个气缸带动的提升阀。当除尘器过滤含尘气体到一定时间后(或阻力达到预先设定值),由清灰程序控制器自动控制连续进行。整个箱体设计利用了进口和出口总管结构,灰斗可延伸到进口总管下,使进入的含尘烟气直接进入已扩大的灰斗内达到预除尘的效果,且去掉易出现堵塞的水平直管。所以,气箱脉冲袋除尘器不仅能处理一般浓度的含尘气体,且能处理达1300g/Nm3的高浓度、高湿含尘气体。

烟道式水喷淋室:进行除尘后的烟气经过沉降室,沉降室中设立了碱液喷淋系统,利用碱与废气中的二氧化硫进行反应,达到除硫的目的。脱硫使用的钠碱吸收剂反应活性高、吸收速度快,可降低液气比,可降低运行费用;脱硫区内和循环管道内的液相为钠基清液,吸收剂的溶解度大,再生和沉淀分离在脱硫区外,可大大降低脱硫区内和管道内的结垢机会。

从监测结果来看,粉尘超标1.6倍,结合企业实际情况,分析可能存在以下原因:

1)布袋材质较差,使用时间较长,维护不及时、不到位,部分布袋破损不及时更换会导致粉尘不能有效处理。

(2)喷淋废水沉淀停留时间不够,导致循环水还未澄清就用于下一次喷淋,使得废水中的悬浮物可能下一次被带入废气中,未达到净化效果。

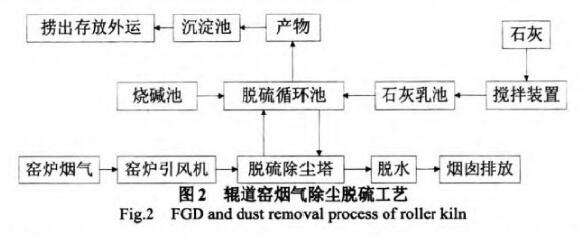

1.2辊道窑废气处理情况分析

公司辊道窑废气采用双碱法烟气脱硫工艺,两窑共用一套脱硫系统。辊道窑烟气脱硫除尘工艺流程见图2。

脱硫除尘设备采用了高效除尘、脱硫、耐腐蚀的湿式脱硫除尘塔,多层喷淋加高效型传质部件,有效提高了脱硫效率,并可去除5岫以下粉尘。

吸收塔体采用碳钢防腐制作,内部件采用特种玻璃钢材料加且进行耐高温处理,保证耐二氧化硫的腐蚀。装置有可靠的密封、接地装置,塔体漏风率<3%。吸收塔分主要有均气降温层、脱硫部件、两层喷淋布液管、除雾器等主要部件。

均气降温层:在烟气进口上方设计了均气降温层,既能实现塔内烟气流动分布均匀,又能降低烟气温度,提高了后部脱硫效果。

脱硫部件:脱硫段的高效流化脱硫除尘部件采用耐磨耐氟制作,当烟气通过该部件时,烟气在板间形成超强流态化区域,使气液在传质场中高速撞击,形成气相、液相都分散的状态,提供了气液固三相充分的接触和混合。

除雾器:采用旋流分离技术,利用液滴的重力与惯性作用,烟气中的液滴碰触挡板而留在了挡板上,然后进入排水系统,最后落入浆池内。经除雾器分离的净烟气,液滴含量一般小于75mg/Nm3,液滴平均直径小于20um。

喷淋装置:在喷淋段,烟气自下而上流动,脱硫剂自上而下喷射。根据塔体流体力学特性,大通道MP实心喷咀组及各喷嘴的流量,既能保证塔体烟气的均匀流动,又能保证反应中的剧烈气液逆流接触,进行充分的传质、传热反应。

从检测报告来看,系统脱硫效果较好。粉尘有一定的超标现象,超标可能存在以下原因:

(1)窑炉正常生产时的实际风量大于该处理设施的处理能力,即废气治理设施设计处理量偏小,不能够满足实际生产,导致其处理率下降。

(2)喷淋废水沉淀停留时间不够,导致循环水还未澄清就用于下一次喷淋,使得废水中的悬浮物可能下一次被带入废气中,未达到净化效果。

(3)pH自动控制加药系统,pH控制不准确:

(4)空气中粉尘背景值较高,导致废气排放的监测浓度偏高。

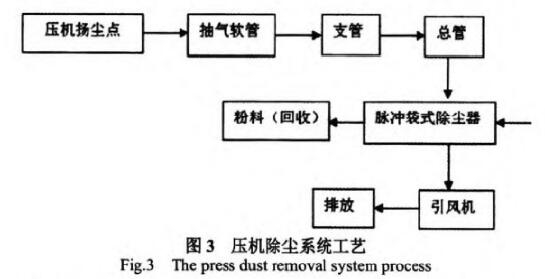

1.3压机废气处理情况分析

压机扬尘气体具有如下特征:扬尘点多,如各落料槽、布料槽、混料槽及压料时均产生较大的扬尘。扬尘点分散且位置不定,如落料槽的软管出料口扬尘是动态两端移动的,产生的粉尘是“冲击式”的,混料、布料及压机是间断工作,扬尘面积大。

对于分散、不规则的多点扬尘,处理方案的关键是集气。及时有效地排走含尘气体是处理的先决条件。同时要有效地防止零散飘尘的外溢,否则处理系统难以取得较好的效果。

公司的压机车间为半开放式生产,压机没有进行围闭,同时压机生产各部位产生的粉尘均为无组织排放,无安装粉尘收集处理系统,粉尘飘散在空气中,对工人的健康危害较大。

2废气处理设施优化方案

2.1喷雾塔废气处理优化方案

(1)布袋使用时间较长,维护不及时、不到位。首先对布袋的废气出口进行粉尘浓度检测,如布袋出口粉尘浓度高,则极有可能是布袋破损,则立即更换,且形成制度,定期停机轮流检查布袋情况,确保粉尘不能有效处理。

(2)沉降室喷淋循环水与球磨废水共用一套水处理系统,不利于喷淋水加碱控制pH。需对循环水沉淀池进行改造,使用独立的水处理系统,延长停留时间,以达到澄清的目的;或是增加循环水处理装置,使得废水中的悬浮物浓度达到喷淋的要求,确保达到净化效果。

同时,为了保证喷雾塔的废气长期稳定达标,需做好以下工作:

(1)碱液循环池安装pH自动控制系统和自动加药系统,实现智能控制,工作人员也要定时检测pH,以确保合适碱液的浓度。

(2)对沉降室进行改造,杜绝管道与沉降室的接口及沉降室体的裂缝,保证其密闭性。同时维护好沉降室喷淋系统,对于堵塞的喷嘴及时更换,保证喷淋效果,以提高粉尘及二氧化硫的处理效果。

2.2辊道窑废气处理优化方案

(1)碱液循环池通过pH自动控制加药,定期实现人员检测pH,验证pH在线检测仪是精度,确保合适碱液的浓度。

(2)对循环水沉淀池进行改造,实现多级沉淀,延长停留时间,以达到澄清的目的,避免未达到净化效果的水循环进入喷淋系统;或是增加循环水处理装置,使得废水中的悬浮物浓度达到喷淋的要求,确保达到净化效果。

3、加强操作管理,避免由于循环水不干净或是操作不当导致喷淋口堵塞,影响喷淋的脱硫除尘效果。加强操作工人的岗位培训,严格按照操作规程来操作,对喷淋口堵塞的需要及时更换。

2.3压机废气处理优化方案

(1)对压制工序进行围闭,减少粉尘扩散对其它工序的影响。

(2)对每台压机设置废气收集装置,合理布管。对于粉尘产生点设置吸尘管,减少粉尘外泄。软管可定点固定,也可附带在落料管上实现同步移动吸尘。扬尘通过抽气软管吸收后,经过管网系统进入脉冲袋式除尘器。扬尘在脉冲袋式除尘器内经过处理后,再通过引风机排放,粉料收集作为原材料使用。压机除尘工艺流程见图3。

由于压制完成后出砖坯时,会将布料及压制时产生的粉尘一并推出,部分细微粉尘会从出砖口扬起,大部分会从出砖口掉落。为了进一步降低粉尘的产生,提高收集效果,应对压机实施以下改进:

(1)在出砖口上方制作条状吸尘罩,将原来布在该位置的2条吸尘软管接在吸尘罩上,从原来的点状吸尘变为面状吸尘,提高出砖口出砖时的收尘效果。

(2)在出砖口掉落位置,没有安装粉料输送带的统一安装粉料输送带,减少粉料掉落的落差,减少扬尘。由输送带送到斗车收集粉料,避免粉料落地受污染,提高粉料的回用率。落粉量不大的情况下,也可以通过软塑料导。

同时,为了保证长期稳定达标,处理设备必须与生产设备同步运行。布袋除尘器必须采用防水耐强酸布袋,并定期对除尘器进行清理维护,及时发现破损布袋,布袋更新周期不小于1次/年。

3结语

双碱法脱硫、布袋除尘技术在废气处理广泛应用,属于成熟可靠技术。但由于陶瓷企业早期环保设施建设标准低,且无专职人员负责环保设施运行管理,导致废气处理设施收集处理效果不佳。企业应对不能满足处理能力的设施进行升级改造,加强环保治理设施运行维护管理,有利于企业长期稳定达标。政府抓好陶瓷企业废气治理,对完成年度环境空气质量改善目标有重要意义。